2025-12-19

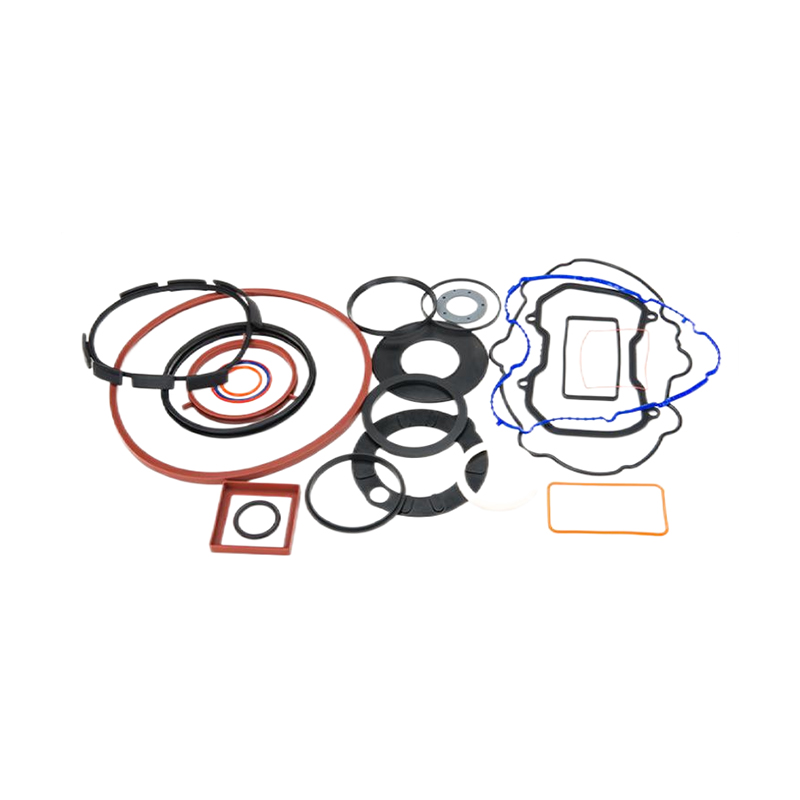

Sa malawak na mundo ng mga pang-industriya na bahagi, kakaunti ang mga elemento na kasing kritikal sa pangkalahatan ngunit madalas na napapansin gaya ng hamak na rubber seal. Ang mga kaugalian-engineered barrier na ito ay tumatayo bilang tahimik na tagapag-alaga laban sa pagtagas, kontaminasyon, pagkawala ng presyon, at pagpasok sa kapaligiran. Ang paglalakbay mula sa isang konsepto patungo sa isang maaasahang, mataas na pagganap na custom na rubber seal ay nagsasangkot ng isang sopistikadong interplay ng materyal na agham, precision engineering, at mahigpit na pagsubok. Ang komprehensibong gabay na ito ay sumisipsip nang malalim sa espesyal na angkop na lugar ng custom mga seal ng goma , paggalugad sa mga pangunahing pagsasaalang-alang para sa pagpili, ang mga nuances ng pagmamanupaktura, at ang kanilang mahalagang papel sa iba't ibang sektor. Susuriin din namin ang mga kakayahan ng pinagsama-samang mga tagagawa tulad ng Jiaxing Tosun Rubber&Plastic Co., Ltd., na ang 15,000-square-meter na pasilidad at pangkat ng mahigit 250 na propesyonal, kabilang ang 12 dedikadong mold design at formulation engineer, ay nagpapakita ng teknikal na lalim na kinakailangan upang gawing walang kamali-mali at functional seal ang mga detalye ng customer.

Ang mga custom na rubber seal ay malayo sa pagiging generic, off-the-shelf na mga item. Ang mga ito ay mga bahagi ng katumpakan na ininhinyero upang malutas ang mga partikular na hamon sa loob ng isang tinukoy na sobre ng pagpapatakbo. Ang kanilang pangunahing pag-andar ay lumikha ng isang ligtas, matibay na hadlang sa pagitan ng dalawa o higit pang mga ibabaw, mga asembliya, o mga kapaligiran. Ang hadlang na ito ay dapat na madalas gumanap sa ilalim ng matinding mga kundisyon, kaya naman ang "custom" na aspeto ay hindi mapag-usapan para sa karamihan ng mga pang-industriyang aplikasyon. Maaaring sapat na ang isang karaniwang O-ring para sa isang kabit ng tubig na may mababang presyon, ngunit ang mga kritikal na makinarya, mga sistema ng sasakyan, o kagamitan sa aerospace ay nangangailangan ng mga seal na iniayon sa eksaktong mga sukat, materyal na katangian, at pamantayan sa pagganap.

Ang mga limitasyon ng mga karaniwang seal ay nagiging maliwanag kapag nahaharap sa totoong mga hamon sa engineering. Maaaring kailanganin ng seal na mapanatili ang flexibility sa -40°C, labanan ang mga agresibong kemikal sa 150°C, o magtiis ng patuloy na dynamic na friction para sa milyun-milyong cycle. Ang mga generic na seal ay idinisenyo para sa karaniwang mga kondisyon at karaniwang media. Kapag inilapat sa mga espesyal na sitwasyon, maaari silang mabigo nang maaga, na humahantong sa mga sakuna na pagkabigo ng system, magastos na downtime, at mga panganib sa kaligtasan. Ang desisyon na mamuhunan sa mga custom na seal ay isang desisyon para sa pagiging maaasahan, mahabang buhay, at kabuuang halaga ng pagmamay-ari. Ito ay isang pagpipilian sa engineering na inuuna ang integridad ng system kaysa sa panandaliang pagtitipid sa gastos sa mga bahagi.

Ang proseso ng paglikha ng custom na selyo ay isang collaborative engineering na pagsisikap. Nagsisimula ito sa isang masusing pag-unawa sa "mga kundisyon sa hangganan" ng aplikasyon. Dapat isaalang-alang ng mga inhinyero hindi lamang ang mga panloob at panlabas na diameter, kundi pati na rin ang puwersa ng sealing, ang disenyo ng glandula, ang mga kinakailangan sa hanay ng compression, at ang likas na katangian ng mga ibabaw na tinatakan. Halimbawa, ang isang selyo para sa isang umiikot na baras (dynamic) ay may pangunahing iba't ibang mga kinakailangan sa disenyo kaysa sa isang selyo para sa isang static na flange na koneksyon. Ang materyal ay dapat piliin hindi lamang para sa pagkakatugma sa kemikal nito kundi pati na rin para sa paglaban nito sa pagpilit, pagkamatagusin, at pangmatagalang katangian ng pagtanda sa ilalim ng partikular na kapaligiran ng serbisyo.

Ang puso ng pagganap ng anumang rubber seal ay nakasalalay sa materyal na komposisyon nito. Ang pagpili ng maling elastomer ay ang pinakakaraniwang sanhi ng pagkabigo ng selyo. Ang pagpipilian ay isang kumplikadong balanse ng mga pisikal na katangian, paglaban sa kemikal, saklaw ng temperatura, at gastos. Ang bawat base polymer ay nag-aalok ng isang natatanging profile, ginagawa itong angkop para sa isang natatanging hanay ng mga hamon.

Narito ang isang comparative overview ng mga pangunahing elastomer na materyales na ginagamit sa custom na paggawa ng seal:

| Uri ng Elastomer | Saklaw ng Temperatura (Tinatayang) | Mga Pangunahing Lakas | Mga Karaniwang Aplikasyon | Mga kahinaan |

|---|---|---|---|---|

| Nitrile Rubber (NBR) | -40°C hanggang 120°C | Napakahusay na pagtutol sa mga langis, panggatong, at grasa; magandang abrasion resistance. | Automotive fuel system, hydraulic seal, kagamitan sa field ng langis. | Mahina ang pagtutol sa ozone, sikat ng araw, at weathering. |

| Fluoroelastomer (FKM/Viton®) | -20°C hanggang 200°C | Pambihirang paglaban sa kemikal at init; mababang gas permeability. | Aerospace, pagproseso ng kemikal, mataas na temperatura ng sasakyan. | Mas mataas na gastos; mahinang kakayahang umangkop sa mababang temperatura. |

| Silicone Rubber (VMQ) | -60°C hanggang 225°C | Lubhang malawak na hanay ng temperatura; mahusay na kakayahang umangkop; magandang pagkakabukod ng kuryente. | Mga kagamitan sa pagkain at medikal, mga gasket na may mataas/mababang temperatura, mga seal ng appliance. | Mababang lakas ng makunat; mahinang abrasion resistance. |

| Ethylene Propylene Diene Monomer (EPDM) | -50°C hanggang 150°C | Superior na paglaban sa tubig, singaw, ozone, at weathering. | Mga panlabas na de-koryenteng enclosure, mga cooling system, automotive weather-stripping. | Mahina ang pagtutol sa karamihan ng mga langis at hydrocarbon. |

| Mga compound na puno ng Polytetrafluoroethylene (PTFE). | -200°C hanggang 260°C | Halos unibersal na chemical inertness; napakababang friction. | Mga agresibong chemical seal, ultra-high purity system, non-lubricated dynamic seal. | Maaaring madaling gumapang; nangangailangan ng tumpak na disenyo ng glandula. |

Tulad ng inilalarawan ng talahanayan, ang pagpili sa pagitan ng Nitrile at FKM, halimbawa, ay malinaw. Nitrile rubber seal para sa mga fuel system ay ang pamantayan sa industriya para sa paglaban sa gasolina at diesel sa katamtamang temperatura, na nag-aalok ng napakahusay na balanse ng pagganap at gastos. Sa kabaligtaran, para sa isang aplikasyon na kinasasangkutan ng mainit, agresibong mga acid, ang FKM ang magiging malinaw na pagpipilian sa kabila ng mas mataas na presyo nito, dahil ang Nitrile ay mabilis na bumababa. Binibigyang-diin ng decision matrix na ito kung bakit gumagamit ang mga manufacturer tulad ng Jiaxing Tosun Rubber&Plastic Co., Ltd. ng mga dedikadong formulation engineer. Ang kanilang kadalubhasaan ay nagbibigay-daan sa kanila na hindi lamang pumili ng base polymer kundi pati na rin sa pag-fine-tune ng compound na may mga partikular na filler, plasticizer, at curing agent upang matugunan ang eksaktong mga detalye ng customer para sa tigas, compression set, o kulay.

Kapag ang materyal ay tinukoy, ang pisikal na paglikha ng selyo sa pamamagitan ng precision molding ay ang susunod na kritikal na yugto. Ang kalidad ng amag at ang napiling proseso ng paghuhulma ay direktang nakakaapekto sa katumpakan ng dimensyon ng seal, pagtatapos sa ibabaw, at panloob na integridad—mga salik na mahalaga para sa mataas na temperatura silicone goma gaskets at lahat ng precision seal.

Ang tatlong pinakalaganap na pamamaraan sa pagmamanupaktura ay Compression Molding, Injection Molding, at Transfer Molding. Ang bawat isa ay may sariling mga pakinabang at pinili batay sa geometry ng selyo, dami ng produksyon, at materyal.

Ang amag mismo ay isang obra maestra ng precision engineering. Ang mga taga-disenyo ng amag ay dapat isaalang-alang ang pag-urong ng materyal sa panahon ng paggamot, pag-venting upang payagan ang mga gas na makatakas, at ang paglalagay ng mga gate at runner (para sa injection/transfer molding) upang matiyak ang pare-parehong pagpuno. Para sa isang kumpanyang tulad ng Jiaxing Tosun, kasama ang pangkat nito ng 12 mold design engineer, ang kakayahang mabilis at tumpak na magdisenyo ng mga amag mula sa mga drawing o sample ng customer ay isang pangunahing kakayahan. Ang mabilis na prototyping at kakayahan sa tooling na ito ang nagbibigay-daan para sa mahusay na paggawa ng mga tunay na custom na solusyon, na tinitiyak na ang panghuling selyo ay ganap na tumutugma sa layunin ng disenyo.

Ang paggamit ng mga custom na rubber seal ay sumasaklaw sa halos lahat ng sektor ng modernong industriya. Ang bawat sektor ay nagpapakita ng isang natatanging hanay ng mga hamon na nagtutulak ng mga partikular na disenyo at mga kinakailangan sa materyal.

Ang industriyang ito ay isang pangunahing mamimili ng mga custom na seal, humihingi ng mga solusyon na makatiis sa malupit na temperatura sa ilalim ng hood, patuloy na pagkakalantad sa mga gasolina at pampadulas, at dynamic na paggalaw. Ang mga seal ay matatagpuan sa mga makina (valve stem seal, gaskets), transmissions, fuel injection system, electrification component, at sa buong chassis at body ng sasakyan. Ang push for electric vehicles (EVs) ay lumilikha ng mga bagong pangangailangan para sa mga seal na nag-insulate ng mga high-voltage na bahagi at namamahala sa mga thermal interface sa mga battery pack. Ang kinakailangan para sa EPDM sponge rubber door seal ay quintessential sa sektor na ito, na nagbibigay ng flexible, matibay, at masikip sa panahon na pagsasara na kinakailangan para sa kaginhawahan ng pasahero at integridad ng sasakyan. Ang mga seal na ito ay dapat lumaban sa permanenteng compression set (kaya ang pinto ay laging nagsasara ng mahigpit), magtiis sa UV degradation, at manatiling flexible sa nagyeyelong mga kondisyon.

Sa larangang ito, ang mga seal ay nahaharap sa matinding pressure, reciprocating o rotating motion, at potensyal na kontaminasyon. Hydraulic cylinder rod seal ay isang perpektong halimbawa ng isang high-stakes na custom na application. Dapat silang maglaman ng likido sa ilalim ng mga presyon na maaaring lumampas sa 5,000 psi, maiwasan ang mga panlabas na kontaminant na makapasok sa silindro, at magpakita ng kaunting alitan upang matiyak ang mahusay na operasyon. Ang pagpili ng materyal—kadalasang polyurethane o mga espesyal na compound—at ang disenyo ng labi ay kritikal. Ang pagkabigo dito ay maaaring humantong sa pagtagas ng hydraulic fluid, pagkawala ng presyon ng system, pagkasira ng bahagi, at mga panganib sa kapaligiran. Ang mga tagagawa na naglilingkod sa field na ito ay dapat na may matatag na mga protocol sa pagsubok upang mapatunayan ang pagganap ng seal sa ilalim ng kunwa na mga kondisyon ng pagpapatakbo.

Dito, ang mga kinakailangan sa sealing ay lumalampas sa mekanikal na pag-andar. Ang mga materyales ay dapat na hindi nakakalason, hindi sumisipsip, at sumusunod sa mahigpit na mga pamantayan sa regulasyon (tulad ng FDA, USP Class VI, o EU 1935/2004). Ang silikon na goma ay isang madalas na pagpipilian dahil sa kawalang-kilos nito at malawak na pagpapaubaya sa temperatura para sa isterilisasyon (autoclaving). Ang mga seal sa sektor na ito ay kadalasang nangangailangan ng mga ultra-smooth surface para maiwasan ang bacterial harborage at dapat gawin sa mga kondisyon ng cleanroom para maiwasan ang particulate contamination. Ang disenyo ng food grade silicone rubber extrusions para sa mga kagamitan sa pagpoproseso o makinarya sa packaging ay nagpapakita ng pangangailangan para sa mga pasadyang profile na madaling linisin, lumalaban sa mga kemikal sa paglilinis, at nagpapanatili ng pare-parehong selyo upang maprotektahan ang kadalisayan ng produkto.

Ang pagiging maaasahan ng isang custom na rubber seal ay kasinghusay lamang ng proseso ng pag-verify sa likod nito. Ang komprehensibong pagsubok ay hindi opsyonal, na lumalampas sa mga simpleng dimensional na pagsusuri upang suriin ang pagganap sa ilalim ng simulate o pinabilis na mga kondisyon ng buhay.

Ang isang mahigpit na programa ng QA ay magsasama ng kumbinasyon ng mga sumusunod na pagsubok, na kadalasang isinasagawa kapwa sa mga hilaw na materyales at natapos na mga selyo:

Ang pagkakaroon ng isang dedikadong koponan sa teknikal na inspeksyon, tulad ng 20-taong koponan sa Jiaxing Tosun, ay isang mahalagang asset. Nagbibigay-daan ito para sa tuluy-tuloy na in-process na mga pagsusuri sa panahon ng produksyon at panghuling batch na sertipikasyon bago ipadala. Tinitiyak ng panloob na kakayahan na ito na ang bawat batch ng pasadyang mga seal ng goma nakakatugon sa mga napagkasunduang detalye, na nagbibigay sa customer ng pare-parehong kalidad at pagganap, batch pagkatapos ng batch. Binabago nito ang kalidad mula sa isang huling checkpoint ng inspeksyon sa isang mahalagang bahagi ng kultura ng pagmamanupaktura.

Ang larangan ng kaugalian sealing ng goma ay hindi static. Ito ay hinuhubog ng malalakas na uso sa materyal na agham, digitalization, at mga pangangailangan sa pandaigdigang industriya. Ang pagbuo ng bagong elastomer ay pinaghalong may mga pinahusay na katangian—gaya ng mas mataas na pagtutol sa temperatura, pinahusay na pagpapanatili ng kapaligiran, o mga katangiang nagpapadulas sa sarili—ay patuloy. Higit pa rito, ang pagsasama ng mga prinsipyo ng Industry 4.0 sa pagmamanupaktura ay nagbibigay-daan para sa mas matalinong produksyon na may real-time na pagsubaybay sa proseso, predictive na pagpapanatili para sa tooling, at ganap na traceability ng mga materyales mula sa pinagmulan hanggang sa natapos na selyo. Ang mga kumpanyang namumuhunan sa parehong advanced na materyal na R&D at digital na imprastraktura sa pagmamanupaktura, na pinatunayan ng mga komprehensibong negosyo na may malakas na pokus sa R&D, ay pinakamahusay na nakaposisyon upang mamuno sa umuusbong na landscape na ito. Sila ang magiging mga kasosyong may kakayahang maghatid ng susunod na henerasyon ng mga solusyon sa sealing para sa mga umuusbong na hamon sa mga sektor tulad ng renewable energy, advanced electronics, at sustainable na transportasyon.